AGR: La fundición industrial en arena es un proceso interesante mediante el cual se producen muchos de los objetos que encuentras en tu vida diaria. Utiliza arena para formar moldes que contienen metales calientes, los cuales pueden moldearse en diversos tamaños y formas. Así que, veamos cómo funciona la fundición industrial en arena, qué materiales se utilizan, por qué es buena para fabricar cosas, dónde se utiliza, cómo verificamos la calidad y cómo puede ser más respetuosa con el medio ambiente.

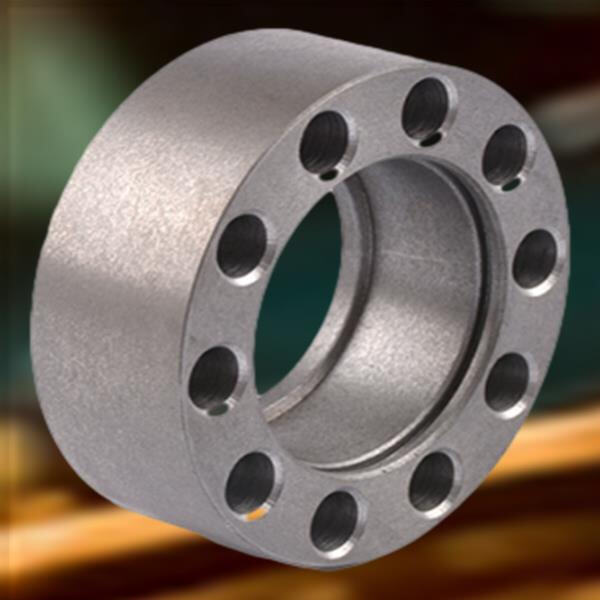

El proceso de fundición en arena comienza con un patrón del objeto que va a fabricarse. El patrón se coloca en una caja llena de arena. Se compacta la arena para dar forma al molde. Cuando se retira el molde, deja una impresión que coincide con el patrón. Después, se vierte metal caliente en el molde. Se enfría, solidificándose en el patrón. Una vez que el metal se solidifica, el molde se rompe para revelar el objeto final.

Incluyen arena, ligantes y aditivos. Típicamente está hecho de arena de sílice que puede soportar temperaturas extremadamente altas sin derretirse. Los ligantes ayudan a mantener la arena unida para conservar su forma durante el vaciado. A veces se incluyen aditivos para fortalecer el molde o para reducir los poros en él.

La colada en arena industrial tiene una gran ventaja: puede crear formas complejas que son difíciles de obtener mediante otros procesos. Además, es económica y efectiva para producir grandes cantidades de piezas de manera eficiente. Como los moldes son reutilizables, eso ahorra material y tiempo.

Muchas industrias utilizan la colada en arena industrial: automotriz, aviación, construcción, etc. En el sector automotriz, la colada en arena se utiliza para fabricar bloques de motor y otros componentes. En la industria aeronáutica, se emplea para fabricar componentes para aviones y naves espaciales. En la construcción, se usa para hacer accesorios y fijaciones metálicas.

En la colada industrial con arena, el control de calidad es el elemento más crucial. Implica verificar que los objetos fundidos se produzcan correctamente. Eso puede significar iluminarlos, medir sus tamaños, revisar defectos como agujeros o materiales extraños. Por ejemplo, se utilizan rayos X y ultrasonido para localizar problemas dentro de las formas fundidas.

Y cuando se trata de la colada con arena, el medio ambiente es otra consideración. Cuando la arena y otros materiales se lanzan al aire polvoriento, puede poner en peligro los recursos naturales. Podemos ayudar a reducir los desechos reciclando materiales donde sea posible. Además, utilizar métodos más limpios, como enlaces a base de agua, puede mejorar su impacto ambiental en el proceso de colada.

Hemos atendido a más de 100 clientes que han personalizado sus necesidades, ofreciendo soluciones de personalización rápidas, precisas y fiables. Si busca personalización integral o fundición en arena industrial, somos capaces de satisfacer una amplia variedad de necesidades de los clientes. Nuestra experiencia y conocimientos especializados garantizan que cada proyecto que desarrollamos cumpla con las expectativas del cliente.

fundición en arena industrial: contamos con nuestra propia instalación de fabricación para fundición, logrando así la integración de producción y comercio. Podemos ofrecer precios más bajos y una calidad superior al 90 % de nuestra competencia. Al eliminar al intermediario, ofrecemos precios más competitivos y productos de mayor calidad directamente desde nuestras fábricas para nuestros clientes.

Nuestras líneas de producción automatizadas, máquinas CNC y talleres de tratamiento superficial trabajan en conjunto para la fundición en arena industrial y la producción en masa. Nuestras capacidades de fabricación nos permiten procesar pedidos en cantidades grandes o pequeñas, manteniendo elevados estándares de calidad y eficiencia.

Nuestro equipo de servicio al cliente disponible las 24 horas del día, los 7 días de la semana, garantiza que todas las consultas sean respondidas de inmediato, que las cotizaciones se emitan dentro del plazo habitual para la fundición en arena industrial y que las soluciones personalizadas se proporcionen en un plazo máximo de 12 horas. Independientemente del momento o lugar desde donde nuestros clientes se pongan en contacto con nosotros, somos capaces de responder con rapidez y ofrecer asistencia profesional para asegurar que sus necesidades se resuelvan de forma inmediata.