Tradycja sięgająca tysiącleci, wyrabianie żelaza przez odlewnictwo przetrwała jako podstawa w współczesnym produkcji z powodu swojej elastyczności i wytrzymałości. To prowadzi do tworzenia zahartowanych elementów z surowego żelaza, które znajdują zastosowanie w wielu branżach, w tym w sektorze motoryzacyjnym, budowlanym, infrastrukturalnym oraz w przyrządach gospodarczych. Producentom chcącym zwiększyć efektywność produkcji, obniżyć koszty jednocześnie utrzymując optymalne wydajność produktów, potrzebna jest solidna znajomość różnych rodzajów odlewów żelaznych. Korzystając z Helix ALM, omówię pięć różnych podejść, które mogą pomóc określić, które strategie są najlepsze dla Ciebie, biorąc pod uwagę różne właściwości i konkretne przypadki zastosowań.

Od kształtów do projektowania

Proces nauki odlewania żelaza rozpoczyna się odlewania piaskowego, które można wykorzystać tylko do zdefiniowania go jako jedną z tych podstawowych metod i szerokich odmian. Odlewanie piasku: Stosowanie form z piasku zmieszanego z wiązaczami i innymi materiałami, do ponownego użytku lub jednorazowego użytku. Jego prostota pozwala na proste i złożone kształty, co czyni sztukę kropkową bardzo wszechstronną. Nie tak szybki i precyzyjny jak bardziej zaawansowane metody, ale doskonały z dużymi częściami i jednorazowym funkcjonowaniem FunctionQ:No_POINTS_given in/etc/utterances/skills_md.md Rok i pół procesu transferu charakteryzował się również minimalnymi koszt

Produkcja dużych ilości z szybkością i precyzją

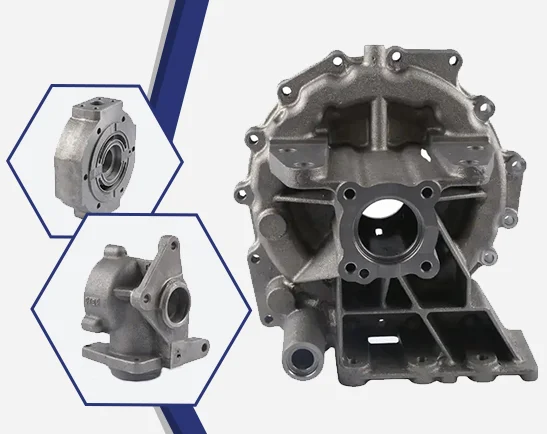

Gdy chodzi o prędkość i skomplikowane szczegóły, wyrabianie pod ciśnieniem dominuje na scenie. Wyrabianie pod ciśnieniem obejmuje użycie ponownie wykorzystywanych metalowych form, które są stosowane przy wysokim ciśnieniu w celu wstrzyknięcia topionego żelaza, osiągając elementy o znacznie lepszej dokładności wymiarowej i jakości powierzchniowej niż to możliwe jest w odlewnictwie piaskowym. Duże serię produkcyjne mniejszych, złożonych części, takich jak bloki silników lub obudowy biegów oraz ciała pomp, korzystają z tego procesu. Szybkie czasy cyklu i małe tolerancje metody wyrabiania pod ciśnieniem zmniejszają marnotrawstwo, wymagając tylko odrobinę albo wcale obróbki mechanicznej w zależności od ich właściwości - co zwiększa produktywność, jednocześnie poprawiając możliwość masowego produkcji.

Głębokie wglądy w inwestycyjne odlewanie żelaza

Odlewanie inwestycyjne, zwane również odlewaniem woskowym, jest precyzyjnym procesem odlewania metalu stosowanym do produkcji części o wysokim szczegółach. Następnie wosk jest roztopiony, tworząc jamę, do której wpada stopione żelazo. Jest to proces, który pozwala na tworzenie części o złożonych szczegółach i dokładności zbliżonej do kształtu sieci, zmniejszając zależność od operacji poobróbkowych. Przemysł lotniczy i obronny wykorzystuje odlewy inwestycyjne do produkcji części, które muszą być lekkie, złożone w geometrii lub zastosowania o wysokiej wytrzymałości. Chociaż odlewanie inwestycyjne jest jednym z najdroższych i czasochłonnych procesów, może zapewnić wyjątkowo ciasne tolerancje i niesamowite kształty, które są idealne w specjalnych zastosowaniach.

Wyjątkowe korzyści z odlewania pleśni

Jest to kompromis między szybkim odlewem na desce i niskim kosztem odlewów piaskowych - w ten sposób odlewanie muszli. Zwieszany żywicą piasek jest używany do tworzenia przepuszczalnej, cienkiej twardej powłoki wokół wzoru i ten szachy są wzór usunięty z tych powłok poprzez usunięcie wzoru będzie nazywany jamą pleśni. W tym otworze wlewa się stopione żelazo, a po usunięciu odlewu ochładza się je. Odlewy w formie muszli są przeznaczone do produkcji średniej wielkości części o lepszej wykończoności powierzchni i dokładności wymiarowej niż odlewy piaskowe, ale o znacznie niższych kosztach za część niż odlewy inwestycyjne o niskiej objętości. Z tego powodu jest szeroko stosowany w przemyśle motoryzacyjnym i inżynieryjnym ze względu na zdolność masowej produkcji kształtów lub skomplikowanych geometrii dla niższych kosztów, takich jak duża pojemność objętościowa.

Odkrywanie procesu potrzebnego do projektu

Pracując w dziedzinie odlewnictwa żelaza, musisz zaplanować, w zależności od wymagań projektowych, ile jednostek ma zostać wyprodukowanych, uwzględniając również ograniczenia budżetowe. Każdy z tych metod oferuje unikalne korzyści dla różnych typów wymagań produkcyjnych. Odlew w piasku jest lepszy do mniejszych projektów niestandardowych lub bardzo dużych elementów w niskich objętościach, a ciśnieniowy odlew powinien być zarezerwowany dla bardzo dużych objętości małych, skomplikowanych części. Natomiast odlew inwestycyjny jest idealny dla tych ultrawysokotolerancyjnych komponentów klasy lotniczej, a odlew w formie powłokowej spełnia rolę średnich rozmiarów części, które wymagają kompromisu między szybkością a szczegółami.

Wybrany proces wyciągania będzie więc wpływał na ostateczną jakość i efektywność produkcji, a czasami również na znaczne koszty. Systematyczna ocena kluczowych parametrów, takich jak ogólna złożoność projektu, poziom akceptacji tolerancji wymiarowych, wymagania dotyczące jakości powierzchniowej oraz rozmiar partii, jest kluczowa w wspieraniu producentów przy ustalaniu właściwego procesu wyciągania żelaza. Ostatecznie, im większa jest szczegółowość waszego zrozumienia tych metod, tym bardziej będziecie mogli skutecznie wykorzystywać żelazo do produkcji trwałycych historycznie i aktualnie odpowiednich elementów dla naszego złożonego świata.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS