Eine Tradition, die tausende von Jahren zurückreicht, hat das Gußeisen als Eckpfeiler in der modernen Fertigung Bestand dank seiner Anpassungsfähigkeit und Robustheit. Dadurch entstehen gehärtete Komponenten aus rohem Eisen, die in einer Vielzahl von Branchen Anwendung finden, einschließlich der Automobil-, Baubranche sowie Infrastruktur- und Haushaltsgerätebereiche. Hersteller, die ihre Produktions-effizienz steigern, Kosten senken möchten, während sie optimale Produktleistungen aufrechterhalten, benötigen ein tiefes Verständnis der verschiedenen Arten des Gußeisens. Mit Helix ALM werde ich fünf verschiedene Ansätze besprechen, die diese nutzen, um zu bestimmen, welche Taktiken am besten für Sie geeignet sind, basierend auf einer Vielzahl von Eigenschaften und spezifischen Anwendungsfällen.

Von Formen zum Design

Der Lernprozess im Gußeisenbeginn wird durch Sandguss eingeleitet, der nur als eine der grundlegenden Methoden und vielfältigen Varianten definiert werden kann. Sandguss: Verwendung von Formen aus Sand, gemischt mit Bindemitteln und anderen Materialien, wobei diese entweder wiederverwendbar oder einweg sind. Bildquelle Seine Einfachheit ermöglicht es, sowohl einfache als auch komplexe Formen herzustellen, was die Punktmalerei sehr vielseitig macht. Nicht so schnell oder präzise wie fortschrittlichere Methoden, aber hervorragend bei großen Teilen und Einzelstücken. isFunctionQ: Keine_PUNKTE_vergeben in /etc/utterances/skills_md.md Der anderthalb Jahre dauernde Transferprozess war auch dadurch gekennzeichnet, dass er minimale Beschaffungs- und Einrichtungskosten hatte, was es vor allem für Niedrig-Volumen- oder Maßprojekte interessant macht, wo Flexibilität Vorrang vor pro-JIT Chargenproduktionsschnelligkeit hat.

Hochvolumenproduktion mit Geschwindigkeit und Präzision

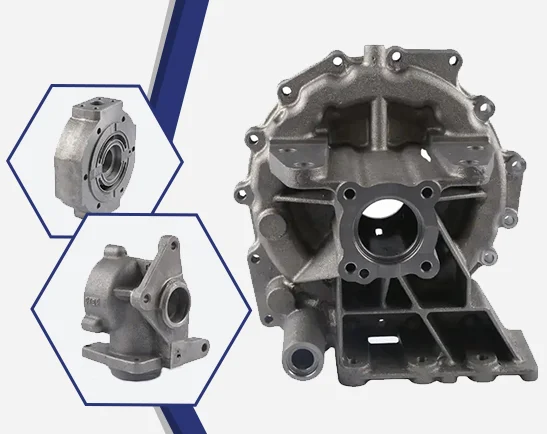

Was Geschwindigkeit und detaillierte Strukturen betrifft, dominiert die Druckgussfertigung das Feld. Der Druckguss verwendet wiederverwendbare Metallformen, die bei hohem Druck eingesetzt werden, um flüssiges Eisen zu injizieren und Komponenten mit weit überlegener Maßgenauigkeit und Oberflächenqualität herzustellen als es beim Sandguss möglich ist. Fertigungsläufe mit hohem Volumen von kleineren, komplexen Teilen wie Motorblöcken oder Getriebegehäusen und Pumpeinsätzen profitieren von diesem Verfahren. Die kurzen Zykluszeiten und kleinen Toleranzen des Druckgussverfahrens reduzieren Abfälle, wobei je nach den Eigenschaften nur wenig oder gar keine Bearbeitung erforderlich ist – was die Produktivität erhöht und gleichzeitig die Massenfertigungs coppia verbessert.

Eisenguss durch Investmentcasting im Detail

Das Investmentgussverfahren, auch als verlorenes Wachsgussverfahren bezeichnet, ist ein Präzisionsgussverfahren für Metall, das zur Herstellung von hochdetaillierten Teilen verwendet wird. Dann wird das Wachs geschmolzen, um einen Hohlraum zu schaffen, in den geschmolzenes Eisen fließen kann. Es ist bekannt, dass es sich bei einem Verfahren um Teile handelt, die komplexe Details und eine nahezu reine Form haben, wodurch die Abhängigkeit von den Bearbeitungsvorgängen verringert wird. Die Luft- und Raumfahrtindustrie und die Verteidigungsindustrie verwenden Investitionsguss, um Teile herzustellen, die leichtgewichtig, geometrisch komplex oder hochfeste Anwendungen haben müssen. Das Investitionsgussverfahren ist zwar eines der teuersten und zeitaufwändigsten Verfahren, ermöglicht aber außergewöhnlich enge Toleranzen und unglaubliche Gestaltungen, die sich für spezielle Anwendungen eignen.

Einzigartige Vorteile des Schalenschimmelgusses

Es ist ein Kompromiss zwischen der Hochgeschwindigkeits-Drahtgießerei und den geringen Kosten von Sandguss – also Schalenformguss. Harzbeschichteter Sand wird verwendet, um einen durchlässigen, dünnen, harten Schalen um das Muster zu bilden, und diese Schalen werden von den Mustern entfernt, indem die Muster entfernt werden, was als Formhöhle bezeichnet wird. Flüssiges Eisen wird in diese Höhle gegossen, und nach dem Entfernen des Gussteils abkühlen lassen. Der Schalenformguss ist darauf ausgelegt, mittelgroße Teile mit einer besseren Oberflächenqualität und einer besseren Maßgenauigkeit als Sandgussteile herzustellen, jedoch zu einem viel niedrigeren Stückpreis im Vergleich zum Niedrigvolumen-Investitionsguss. Aus diesem Grund wird er weitgehend in der Automobil- und Maschinenbauindustrie eingesetzt, da er die Fähigkeit hat, Formen oder komplizierte Geometrien kostengünstig in großen Mengen herzustellen.

Entdecken Sie den für Ihr Projekt geeigneten Prozess

Im Bereich der Gußeisenbearbeitung müssen Sie je nach Projektanforderungen planen, wie viele Einheiten produziert werden sollen, und dabei auch budgetäre Einschränkungen berücksichtigen. Jede dieser Methoden bietet einzigartige Vorteile für verschiedene Fertigungsanforderungen. Sandguss eignet sich besser für kleinere, individuelle Projekte oder extrem große Komponenten in geringem Umfang, während Druckguss für sehr hohe Mengen an kleinen, komplexen Teilen reserviert sein sollte. Während Wachsguss ideal für ultrahochgenaue Luftfahrtkomponenten ist, übernimmt Schalenform den Bereich mittelgroßer Teile, bei denen zwischen Geschwindigkeit und feiner Detailgenauigkeit kompromissiert werden muss.

Der gewählte Prozess zur Durchführung der Gußerei wird daher die endgültige Qualität und Effizienz der Produktion sowie gelegentlich erhebliche Kosten beeinflussen. Eine systematische Bewertung von Schlüsselparametern wie der Gesamtdesignkomplexität, den Akzeptanzniveaus für Maßtoleranzen, den Oberflächenqualitätsanforderungen und dem Produktionsumfang sind entscheidend für den Support von Herstellern bei der Auswahl des richtigen Gusseisenprozesses. Letztlich sorgt ein detaillierteres Verständnis dieser Methoden dafür, dass Sie Eisen wirklich so nutzen können, dass historisch nachhaltige und aktuell passende Teile für unsere komplexe Welt entstehen.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS